Il POROTON®

Il POROTON® è un laterizio il cui impasto cotto risulta alleggerito con alveoli sferici ottenuti addittivando all’argilla cruda, prima della fase di formatura, una ben determinata quantità di alleggerenti (per esempio: polistirolo, appositamente espanso in forma di piccole sfere di diametro compreso tra 1 e 2 mm); la porizzazione è ottenibile anche impiegando farine fossili, farine di cellulosa, farine di legno ed altri dimagranti e/o alleggerenti di natura organica e non.

Durante la successiva fase di cottura il polistirolo brucia scindendosi in anidride carbonica ed acqua. L’impasto rimane in questo modo disseminato di alveoli di forma sferica tra loro non comunicanti, privi di qualsiasi deposito carbonioso e contenenti solo aria.

Effetto dell’alleggerimento sulle caratteristiche termofisiche del materiale

Normalmente l’argilla cotta presenta un peso variabile (a seconda del tipo) tra 1800 e 2000 kg/m3. Grazie alla porizzazione questo peso può essere notevolmente diminuito fino ad arrivare a valori pari a 1400 kg/m3.

L’alleggerimento dell’impasto comporta ovviamente il cambiamento delle caratteristiche termofisiche dell’impasto; è noto infatti che, a parità di altre condizioni, un materiale leggero è termicamente più resistente di un materiale pesante e, viceversa, meno resistente dal punto di vista meccanico.

Lo standard di produzione del POROTON® prevede un peso dell’impasto cotto alleggerito variabile in relazione alle caratteristiche della materia prima di partenza da circa 1450 a 1600 kg/m3. Tale range di valori rappresenta, infatti, “il migliore compromesso” raggiungibile tra le caratteristiche di resistenza meccanica e termica. Una diminuzione in peso di circa il 25% comporta infatti una diminuzione della conducibilità del materiale di circa il 40%; ciò consente, unitamente all’impiego di forature opportunamente studiate, di conferire ai blocchi e, conseguentemente, alle murature POROTON®, quella capacità di isolamento termico ed inerzia termica che il normale laterizio non è in grado di fornire.

Da un punto di vista meccanico la perdita di resistenza non comporta problemi di alcun tipo. Infatti se è vero che un mattone pieno non alleggerito presenta una resistenza a rottura per compressione pari a 30-40 N/mm2 è altrettanto vero che risulta estremamente difficile ottenere murature in mattoni pieni il cui carico di rottura per compressione sia superiore a 8 N/mm2. In pratica, quindi, stanti le attuali modalità di confezione dei muri, la notevole resistenza del laterizio normale non può mai essere utilizzata a fondo.

Un blocco POROTON®, per contro, presenta mediamente una resistenza a compressione pari a circa 10 N/mm2. Sulla base di questo valore di resistenza si può stimare facilmente un valore di resistenza a compressione della muratura in POROTON® pari a circa 5 N/mm2.

In conclusione la perdita di resistenza del muro non è tale da impedire la possibilità di costruire edifici fino a 4-5 piani in muratura portante.

L’alleggerimento dell’impasto, oltre a determinare un lieve miglioramento della caratteristiche di isolamento acustico (in quanto la minore “rigidezza” del blocco comporta una maggiore capacità di smorzamento dell’onda sonora incidente), consente di ottenere un elemento estremamente lavorabile.

Il POROTON® si taglia, si fresa, si chioda con grande facilità. L’esecuzione di tracce può essere eseguita senza difficoltà e soprattutto senza “distruggere” la parete.

In definitiva la porizzazione rende più moderno ed attuale un materiale, il laterizio, da sempre apprezzato ed utilizzato per la costruzione di edifici.

Aspetti ecologici e di salubrità

Il POROTON® è costituito esclusivamente di argilla cotta; ciò evidentemente esclude che esso, alla stregua di qualsiasi altro laterizio, possa essere fonte di inquinamento, possa produrre esalazioni di alcun genere, neppure in caso di incendio. Ciononostante (specialmente in caso di trattative commerciali) viene qualche volta insinuato che l’impasto cotto possa trattenere dei residui, origine di possibili esalazioni nocive.

A tale proposito ricordiamo che pregevoli ed accurati studi eseguiti sia in Germania che in Italia escludono nella maniera più assoluta la presenza di residui nocivi all’interno dell’impasto cotto dei blocchi POROTON®.

Si può dunque affermare che il laterizio POROTON® è tra i materiali da costruzione a più elevata biocompatibilità, sia per le prestazioni (possibilità di realizzare con una muratura POROTON® monostrato una struttura che svolge contemporaneamente ed egregiamente funzioni statiche, termiche, acustiche, igrometriche, di resistenza al fuoco, favorendo un elevato livello di comfort e benessere abitativo), sia tenendo conto dell’intero ciclo di vita del prodotto, dalla fase di estrazione della materia prima, alla produzione, all’imballo, alla distribuzione, alla eventuale dismissione.

Grazie alla vicinanza delle cave ed al raggio di distribuzione relativamente limitato, l’energia di produzione è notevolmente inferiore a quella richiesta per la produzione di altri materiali da costruzione. Ed al termine della propria vita utile può trovare impiego come inerte senza eccessivo uso di energia di trasformazione.

La produzione POROTON®: tipologie

Le caratteristiche comuni a tutta la produzione POROTON® sono:

- il rispetto dello standard del Consorzio POROTON® Italia;

- il grande formato;

- la costanza del rapporto di foratura e le ridotte dimensioni dei fori;

- la posa in opera con foratura orientata verticalmente;

- marchiatura (i blocchi sono marchiati con il nome POROTON®)

In generale i blocchi POROTON® si distinguono in tre categorie:

- Serie POROTON® 800 (avente un peso specifico apparente di circa 800 kg/m3): la serie POROTON® 800 è caratterizzata inoltre da percentuale di foratura minore od uguale al 45%.

I blocchi della serie 800 vengono generalmente prodotti in due diverse tipologie: per muratura portante in zona sismica e non (secondo quanto indicato nei D.M. 20/11/1987 e D.M. 16/1/1996) e per muratura armata. - Serie POROTON® 700 (avente un peso specifico apparente di circa 700 kg/m3): la serie POROTON® 700 è del tutto analoga alla precedente, tranne per quanto riguarda il rapporto di foratura che può variare fino ad un massimo del 55%. L’utilizzo di tali elementi non è ammessa per realizzare murature portanti in zona sismica.

- Serie POROTON® 600 (avente un peso specifico apparente di circa 600 kg/m3): la serie POROTON® 600 è del tutto analoga alle precedenti, tranne per quanto riguarda il rapporto di foratura che può variare fino ad un massimo del 65%. Tali elementi possono essere impiegati, a prescindere dalla zona (sismica o non sismica) esclusivamente per la realizzazione di murature di tamponamento senza alcuna funzione portante.

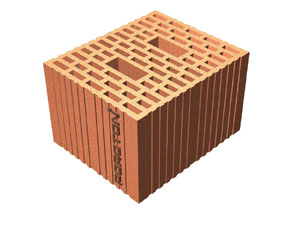

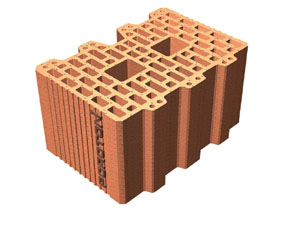

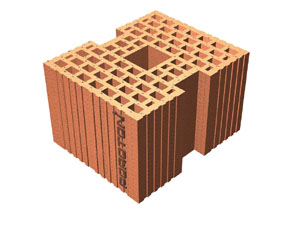

I blocchi POROTON® possono inoltre essere suddivisi per tipologia nel modo seguente:

- blocchi lisci (vedi fig. 1): oltre al grande formato il blocco liscio è caratterizzato dalla presenza di uno o due fori di presa che consentono di ottenere un’agevole movimentazione del blocco con una o due mani;

- blocchi ad incastro (vedi fig. 2): il blocco è del tutto analogo al blocco liscio tranne per la presenza degli incastri laterali che consentono di eliminare parzialmente o totalmente il giunto verticale di malta;

- blocchi di ridotto spessore o tramezze (vedi fig. 3): in generale le tramezzature sono considerate come semplici elementi di suddivisione dello spazio interno ad una abitazione. In realtà (allo stesso modo delle pareti esterne) esse sono chiamate a svolgere una serie di funzioni che vanno ben oltre la sola e semplice suddivisione dello spazio. In altre parole una buona tramezzatura deve essere:

- robusta e solida (al fine di poter sopportare una svariata serie di sollecitazioni che di solito derivano, per esempio, dai carichi dovuti agli arredamenti appesi alle pareti, oppure dalla presenza, all’interno della parete, di tubazioni di vario tipo, ecc.);

- acusticamente resistente (questa necessità è particolarmente sentita nel momento in cui si tratta di separare locali a diversa destinazione d’uso – bagni e camere – ecc.);

- resistente al fuoco (non deve cioè dare origine a fumi o gas tossici e, nello stesso tempo, deve fornire un certo grado di protezione al fuoco – parete tagliafuoco).

Tutte queste prestazioni devono infine “essere racchiuse” in uno spessore piuttosto limitato (8-12 cm).

Le tramezze POROTON®, grazie alla loro contenuta percentuale di foratura (45÷50%) e soprattutto alla loro tramatura (4 cartelle con fori di piccolo spessore), giustificano l’affermazione di “tramezza che non si distrugge” con l’esecuzione di tracce. La compattezza dell’elemento risulta inoltre compensata dall’alleggerimento dell’impasto cotto: si ottiene in tal modo un elemento di massa superiore rispetto a quello in laterizio normale, senza peraltro eccedere troppo in peso.

Le tramezze POROTON® (caratterizzate da grandi dimensioni) riducono i tempi di posa in opera e, grazie a particolari accorgimenti quali l’incastro e le scanalature laterali, consentono una migliore sigillatura dei giunti orizzontali; - blocchi per muratura armata (vedi fig. 4): la muratura armata POROTON® richiede l’impiego di speciali blocchi della serie 800, caratterizzati dalla particolare conformazione geometrica che permette di ottenere, in fase di posa in opera, una serie di fori verticali passanti all’interno del muro, consentendo l’alloggiamento dell’armatura verticale;

- pezzi speciali: la finitura dei muri (in corrispondenza degli angoli, delle mazzette di porte, finestre, ecc.) viene generalmente eseguita utilizzando pezzi speciali che possono essere ricavati per taglio o per spacco di un blocco normale oppure semplicemente forniti a corredo dei normali blocchi.

In tal senso va ricordato che il POROTON® presenta una grande lavorabilità in quanto si lascia tagliare o fresare con molta facilità, consentendo quindi una facile realizzazione di pezzi speciali direttamente in corso d’opera.

Il Consorzio POROTON® Italia è a disposizione per fornire qualsiasi informazione utile per una corretta scelta ed un impiego appropriato dei prodotti POROTON®.