Introduzione

Nel D.M. 16/1/96, riguardante i carichi e sovraccarichi sulle costruzioni, sono contenute alcune prescrizioni che rivestono un carattere di novità rispetto alla precedente normativa; una di queste riguarda i sovraccarichi variabili per gli edifici, in particolare i sovraccarichi orizzontali lineari da applicarsi a pareti ed a parapetti o mancorrenti; tali sovraccarichi devono considerarsi applicati ad un’altezza di m 1,20 dal piano di calpestio, con intensità variabile fra 1,00 e 3,00 kN/m, a seconda della destinazione dei locali.

Le Istruzioni per l’applicazione delle norme tecniche (Circ. Min. LL.PP. 4/7/96, n. 156) precisano che “i sovraccarichi orizzontali devono essere utilizzati per verifiche locali ed inoltre che il soddisfacimento della prescrizione potrà essere documentato anche per via sperimentale, e comunque mettendo in conto i vincoli che il manufatto possiede e tutte le risorse che il tipo costruttivo consente”.

Tale prescrizione costituisce una novità per le pareti – tramezzature interne agli edifici, pareti esterne, tamponamenti di strutture in cemento armato – che fino ad ora venivano realizzate utilizzando tipologie, materiali e spessori secondo criteri ormai consolidati dall’uso, senza effettuare di regola verifiche statiche.

L’introduzione della prescrizione suddetta, oltre che conseguire ad incidenti imputabili proprio alla sottovalutazione del problema statico, costituisce un passo nel processo di allineamento della normativa nazionale agli Eurocodici: nell’EC1, part 2-1, infatti, sono previsti sovraccarichi orizzontali delle stesse entità su tramezzi e su parapetti.

L’uso comune di non condurre verifiche per carichi orizzontali sulle pareti ha fatto sì che, allo stato attuale, non si disponga né di dati sperimentali, né di metodi di calcolo specifici applicabili a tali elementi.

È parso quindi opportuno affrontare il problema ed intraprendere uno studio, comprendente prove sperimentali su elementi di parete, costruiti secondo le tipologie più comunemente usate, con il duplice scopo di formare un archivio di risultati sperimentali e di approntare modelli di calcolo con essi compatibili.

In questa prima parte si presentano le prove ed i risultati ottenuti nell’ambito di una ricerca condotta presso il Dipartimento di Ingegneria Strutturale dell’Università di Pisa in collaborazione con ANDIL, Associazione Nazionale degli Industriali dei Laterizi.

Nella seconda parte si illustreranno una interpretazione dei dati sperimentali ed un modello di calcolo atto a dedurre valori di resistenza per pareti di dimensioni intermedie rispetto a quelle provate.

Parte prima: indagine sperimentale su campioni di pareti in elementi forati di laterizio

1. Programma della ricerca

Il programma della ricerca, messo a punto in collaborazione con ANDIL, ha lo scopo di determinare la resistenza di pareti in muratura, delle tipologie e dimensioni più comuni, soggette ad un sovraccarico orizzontale lineare; il programma prevede una prima fase di prove su pannelli di parete di 1,00 m di larghezza, vincolati solo alla base ed in sommità, quindi in condizioni di vincolo di gravosità estrema rispetto alle normali situazioni costruttive.

I pannelli realizzati per le prove sono stati inseriti fra pavimento e soffitto, entrambi dotati di elevata rigidezza e sono stati costruiti utilizzando le comuni tecniche, senza adottare particolari accorgimenti, né per la confezione, né per i vincoli.

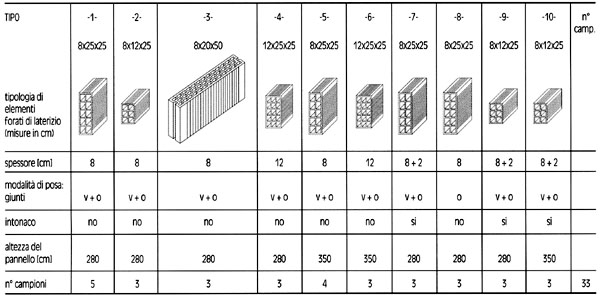

Nella definizione dei tipi di pannelli da provare, si sono assunte come variabili le seguenti caratteristiche:

- tipologie di muratura:

- pannello con elementi di cm 8x25x25, a fori orizzontali, spessore 8 cm

- pannello con elementi di cm 8x12x25, a fori orizzontali, spessore 8 cm

- pannello con elementi di cm 8x20x50, a fori verticali, spessore 8 cm (tramezza POROTON®)

- pannello con elementi di cm 12x25x25, a fori orizzontali, spessore 12 cm

- modalità di esecuzione dei giunti e finitura dei pannelli:

- giunti di malta orizzontali e verticali, pannelli non intonacati

- giunti di malta orizzontali e verticali, pannelli intonacati sui due lati

- giunti di malta solo orizzontali, pannelli non intonacati

- altezza dei pannelli di muratura:

- 280 cm

- 350 cm.

Si sono invece tenuti costanti:

- larghezza dei pannelli, pari a 100 cm

- vincoli alla base ed in sommità

- spessore dell’intonaco, ove presente, pari ad 1 cm (intonaco realizzato con la stessa malta dei giunti).

Il programma completo della ricerca comprende l’effettuazione di prove su un totale di 33 pannelli, predisposti secondo le specifiche di tabella 1.

I pannelli sono stati sottoposti a prove a 28 giorni dalla costruzione.

In tutti i pannelli, salvo i due specificati in seguito, il carico è stato applicato a quota 125 cm dalla base, cioè 5 cm più in alto di quanto indicato dalla norma, per tenere conto di un eventuale pavimento riportato a fianco della parete. In tal modo, il carico è risultato applicato direttamente su una fila di elementi forati.

Dei cinque pannelli tipo –1-, due sono stati sottoposti a prove analoghe alle altre, ma variando la posizione del carico: in uno, il n° 18, il carico è stato applicato a quota 129 cm dalla base, in corrispondenza del giunto di malta, nell’altro, il n° 19, a metà altezza dell’elemento forato inferiore, a quota 116 cm dal pavimento.

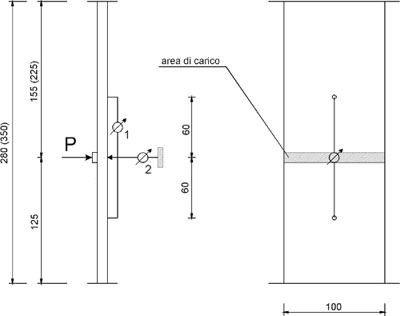

Le prove sui pannelli sono state effettuate applicando il carico tramite un martinetto idraulico ed una traversa di ripartizione (fig. 1).

Durante le prove, oltre al carico, sono stati misurati: la deformazione dei pannelli lungo la direttrice mediana verticale (flessimetro 1 in fig. 1) e lo spostamento orizzontale della sezione di applicazione del carico (flessimetro 2 in fig. 1), tramite trasduttori induttivi fissati con opportuni rinvii.

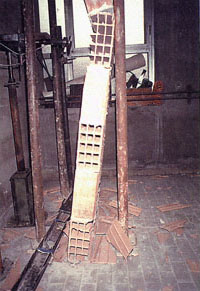

Nelle foto (vedi figg. 2÷7) sono illustrate alcune fasi delle prove.

Oltre alle prove sui pannelli, sono state effettuate prove di caratterizzazione dei materiali – malte e mattoni; inoltre, con gli stessi materiali e modalità di confezione, sono stati preparati 3 muretti, di dimensioni circa 100×100 cm, su cui sono state eseguite prove per la determinazione delle caratteristiche di comportamento a compressione delle murature.

2. Risultati delle prove

2.1. Prove sui materiali

Le malte utilizzate per la costruzione dei pannelli avevano medesima composizione, salvo aver utilizzato inerti di tipo diverso: nelle malte -1- e -2-, sabbia fine monogranulare, nella -3- sabbia normale.

Con le stesse malte sono stati confezionati provini secondo le indicazioni contenute nel D.M. 3/6/68; alcuni di questi sono stati maturati nelle condizioni ambientali indicate dalla norma, altri sono stati mantenuti in prossimità dei pannelli di muratura.

I risultati delle prove di caratterizzazione sulle malte sono riportati nella tabella 2.

Le prove a compressione sui laterizi sono state eseguite secondo il D.M. 20/11/87 applicando il carico nella direzione dei fori, verticali in opera, per l’elemento forato tipo -3- di 8x20x50 cm, ed ortogonale ai fori per gli altri; i risultati medi ottenuti sono indicati nella tabella 3.

Le prove a compressione eseguite su muretti confezionati con forati di cm 8x25x25, malte tipo -1- e secondo le modalità di posa (a), con giunti di malta sia orizzontali che verticali, hanno fornito una resistenza media a compressione pari a 6,90 daN/cm².

| Contrassegno | -1- | -2- | -3- | |||

|---|---|---|---|---|---|---|

| Composizione | 5-sabbia fine 1-calce idr. 1-cemento 32,5R | 5-sabbia fine 1-calce idr. 1-cemento 32,5R | 5-sabbia 1-calce idr. 1-cemento 32,5R | |||

| Maturazione | ambiente naturale | secondo EN 196-1 | ambiente naturale | secondo EN 196-1 | ambiente naturale | secondo EN 196-1 |

| Resistenza alla flessione [N/mm2] | 0,5 | 0,7 | 0,5 | 0,8 | 1,3 | 1,7 |

| Resistenza alla compressione [N/mm2] | 1,4 | 1,8 | 1,2 | 1,7 | 3,9 | 4,9 |

| Tipo di elemento forato di laterizio (misure in cm) | 8x25x25 | 8x12x25 | 8x20x50 | 12x25x25 |

|---|---|---|---|---|

| Resistenza media [daN/cm2] | 44,75 | 65,40 | 161,67 | 47,40 |

2.2. Prove sui pannelli

Le prove eseguite sui pannelli con carichi orizzontali hanno consentito di ricavare i diagrammi carichi-deformazioni, i carichi corrispondenti alla fessurazione ed i carichi di rottura.

I dati relativi a ciascun pannello sono riportati nelle tabelle 4 e 5.

Nella tabella 6 sono indicati i valori medi e lo scarto quadratico medio relativi a ciascun tipo di pannello.

Nelle tabelle sono riportati i seguenti dati:

- tipo: corrispondente all’indicazione di tabella 1;

- tipologia del forato;

- spessore del pannello;

- giunti di malta: v+o = verticali ed orizzontali; o = solo orizzontali;

- tipo di malta: corrispondente al contrassegno riportato in tabella 2;

- intonaco: l’intonaco, ove presente, era realizzato con la stessa malta dei giunti;

- altezza del pannello;

- n°: n° d’ordine del pannello provato;

- h P [cm]: altezza di applicazione del carico, misurata dalla base del pannello;

- P fess [daN]: carico corrispondente alla prima fessurazione;

- δ fess [mm]: spostamento orizzontale, misurato dal flessimetro 2 (fig. 1) in corrispondenza del carico di prima fessurazione;

- h fess [cm]: altezza, misurata dalla base del pannello, a cui si è verificata la prima fessura;

- P max [daN]: massimo carico raggiunto durante la prova;

- δ max [mm]: valore massimo dello spostamento orizzontale misurato durante la prova (non in tutti i casi corrispondente al massimo carico raggiunto).

| Tipo | Elemento forato | Spess. [cm] | Giunti | Malta | Intonaco | Altezza [cm] | n° | h P [cm] | P fess [daN] | δ fess [mm] | h fess [cm] | P max [daN] | δ max [mm] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| -1- | 8x25x25 | 8 | v+o | 1 | no | 280 | 6 | 125 | 175 | 1,2 | 130 | 661 | 6,6 |

| 5 | 125 | 142 | 1,6 | 130 | 400 | 12,3 | |||||||

| 3 | 125 | 178 | 1,8 | 130 | 360 | 12,0 | |||||||

| 18 | 129 | 290 | 2,9 | 130 | 580 | 10,4 | |||||||

| 19 | 116 | 160 | 1,2 | 125 | 457 | 10,2 | |||||||

| -2- | 8x12x25 | 8 | v+o | 1 | no | 280 | 9 | 125 | 222 | 2,9 | 130 | 464 | 14,0 |

| 2 | 125 | 101 | 1,9 | 130 | 410 | 15,6 | |||||||

| 1 | 125 | 129 | 2,1 | 130 | 420 | 16,0 | |||||||

| -8- | 8x25x25 | 8 | o | 1 | no | 280 | 4 | 125 | 63 | 0,3 | 130 | 393 | 8,9 |

| 8 | 125 | 70 | 0,7 | 130 | 415 | 12,5 | |||||||

| 7 | 125 | 70 | 0,6 | 130 | 446 | 10,7 | |||||||

| -3- | 8x20x50 | 8 | o | 3 | no | 280 | 28 | 125 | 86 | 0,5 | 140 | 720 | 14,1 |

| 29 | 125 | 160 | 1,2 | 120 | 1020 | 18,8 | |||||||

| 32 | 125 | 129 | 1,0 | 120 | 700 | 10,0 | |||||||

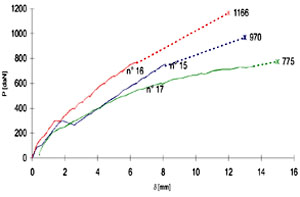

| -7- | 8x25x25 | 8+2 | v+o | 2 | si | 280 | 15 | 125 | 300 | 1,8 | 128 | 970 | 8,1 |

| 16 | 125 | 300 | 1,4 | 113 | 1166 | 6,4 | |||||||

| 17 | 125 | 210 | 1,3 | 130 | 775 | 13,5 | |||||||

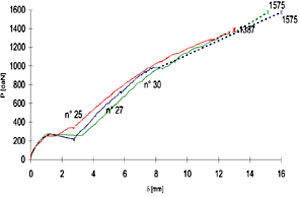

| -9- | 8x12x25 | 8+2 | v+o | 3 | si | 280 | 25 | 125 | 250 | 1,0 | 130 | 1387 | 11,0 |

| 27 | 125 | 273 | 1,2 | 140 | 1575 | 8,2 | |||||||

| 30 | 125 | 271 | 1,0 | 147 | 1575 | 12,7 | |||||||

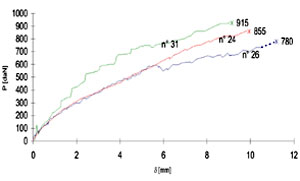

| -4- | 12x25x25 | 12 | v+o | 3 | no | 280 | 24 | 125 | 300 | 1,9 | 128 | 855 | 10,0 |

| 26 | 125 | 300 | 2,0 | 110 | 780 | 10,5 | |||||||

| 31 | 125 | 340 | 1,6 | 127 | 915 | 9,1 |

| Tipo | Elemento forato | Spess. [cm] | Giunti | Malta | Intonaco | Altezza [cm] | n° | h P [cm] | P fess [daN] | δ fess [mm] | h fess [cm] | P max [daN] | δ max [mm] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

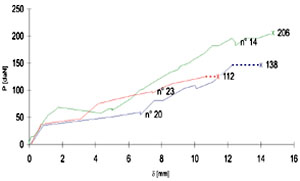

| -5- | 8x25x25 | 8 | v+o | 1 | no | 350 | 11 | 125 | 70 | 0,9 | 110 | 200 | / |

| 1 | 14 | 125 | 70 | 1,8 | 152 | 206 | 14,7 | ||||||

| 3 | 20 | 125 | 50 | 0,9 | 130 | 138 | 12,3 | ||||||

| 3 | 23 | 125 | 40 | 0,7 | 150 | 112 | 13,0 | ||||||

| -10- | 8x12x25 | 8+2 | v+o | 1 | si | 350 | 10 | 125 | 119 | 1,2 | 168 | 343 | 22,9 |

| 12 | 125 | 150 | 1,4 | 130 | 410 | 15,1 | |||||||

| 13 | 125 | 190 | 1,9 | 145 | 429 | 21,0 | |||||||

| -6- | 12x25x25 | 12 | v+o | 3 | no | 350 | 21 | 125 | 275 | 1,5 | 120 | 660 | 17,2 |

| 22 | 125 | 200 | 1,4 | 128 | 675 | 13,0 | |||||||

| 33 | 125 | 225 | 2,4 | 153 | 585 | 12,2 |

| Tipo | Elemento forato | Spessore [cm] | Giunti | Intonaco | Altezza [cm] | P fess [daN] | δ fess [mm] | P max [daN] | δ max [mm] | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| media | scarto | media | scarto | ||||||||

| -1- | 8x25x25 | 8 | v+o | no | 280 | 189 | 58 | 1,7 | 492 | 126 | 10,3 |

| -2- | 8x12x25 | 8 | v+o | no | 280 | 151 | 63 | 2,3 | 431 | 29 | 15,2 |

| -8- | 8x25x25 | 8 | o | no | 280 | 68 | 4 | 0,5 | 418 | 27 | 10,7 |

| -3- | 8x20x50 | 8 | o | no | 280 | 125 | 37 | 0,9 | 813 | 179 | 14,3 |

| -7- | 8x25x25 | 8+2 | v+o | si | 280 | 270 | 52 | 1,5 | 970 | 196 | 9,3 |

| -9- | 8x12x25 | 8+2 | v+o | si | 280 | 265 | 13 | 1,1 | 1512 | 109 | 10,6 |

| -4- | 12x25x25 | 12 | v+o | no | 280 | 313 | 23 | 1,8 | 850 | 68 | 9,8 |

| -5- | 8x25x25 | 8 | v+o | no | 350 | 58 | 15 | 1,1 | 168 | 41 | 12,8 |

| -10- | 8x12x25 | 8+2 | v+o | si | 350 | 153 | 36 | 1,5 | 394 | 45 | 19,6 |

| -6- | 12x25x25 | 12 | v+o | no | 350 | 233 | 38 | 1,8 | 640 | 48 | 14,1 |

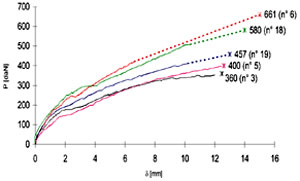

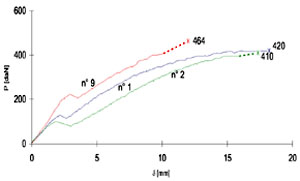

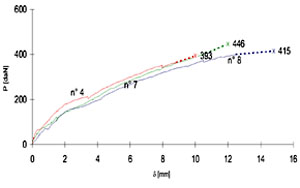

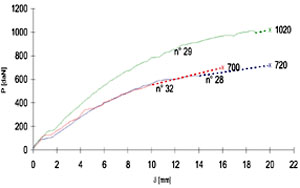

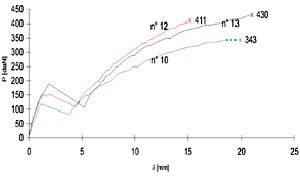

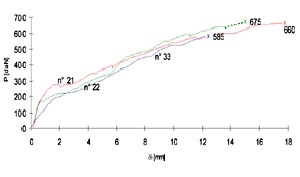

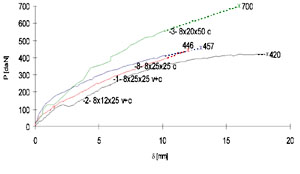

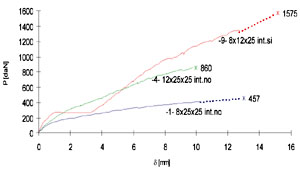

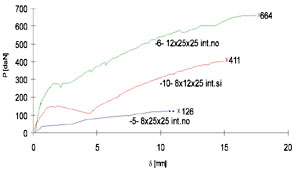

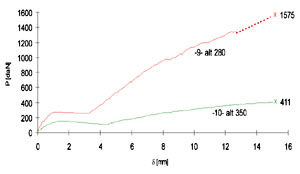

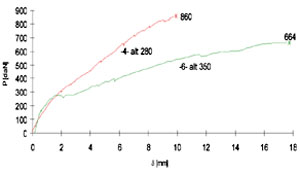

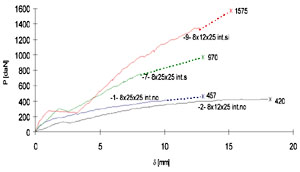

Nei grafici delle figure 8÷17 sono riportate le curve carico – spostamento orizzontale ricavate durante le prove.

Nelle figure 18÷23 sono confrontati gli andamenti dei diagrammi relativi ai pannelli con comportamento rappresentativo di ciascun tipo.

In particolare, nella fig. 18 sono raggruppati i grafici relativi ai pannelli di altezza 280 cm e di spessore 8 cm, realizzati con le varie tipologie di elementi forati e privi di intonaco; i grafici in fig. 23 sono relativi a pannelli di altezza 280 cm, realizzati con elementi forati cm 8x12x25 e cm 8x25x25, con o senza intonaco; nella fig. 19 sono messi a confronto i comportamenti dei pannelli di altezza 280 cm e di spessore totale: 8 cm, 10 cm (8 cm + 2 cm intonaco) e 12 cm.

In analogia alla precedente, nella fig. 20 il confronto è fatto per i pannelli di altezza 350 cm. Nelle figure 21 e 22 sono riportati i diagrammi tipici dei pannelli di altezze 280 e 350 cm, costruiti, rispettivamente, con elementi forati cm 8x12x25 intonacati e cm 12x25x25.

3. Considerazioni sui risultati delle prove

I risultati ottenuti dal programma di prove hanno consentito di fare alcune valutazioni sul comportamento dei pannelli di muratura in elementi forati e possono fornire indicazioni utili per la progettazione.

- La fessurazione si presenta generalmente in corrispondenza di un giunto di malta (28 casi su 33) ed avviene per distacco della malta dal laterizio; per i pannelli di altezza 280 cm il distacco si è verificato nel giunto più vicino alla sezione di applicazione del carico, mentre per i pannelli di altezza 350 cm la sezione fessurata si presenta a quote diverse.

- Si è notata la generale netta dipendenza del valore del carico di prima fessurazione dalla estensione e uniformità dello strato di malta nel giunto orizzontale; nei casi in cui si è avuta rottura del forato, in particolare, il giunto di malta si presentava completo e regolare, e sia la fessurazione sia la rottura si sono verificate per carichi non inferiori a quelli rilevati in pannelli di caratteristiche analoghe fessurati nel giunto.

- I pannelli mancanti di giunti verticali di malta esibiscono un comportamento sostanzialmente diverso rispetto agli altri: infatti, la fessurazione non si presenta con un brusco cambiamento dell’andamento del diagramma carichi-spostamenti, ed il carico di fessurazione -che peraltro, per il motivo suddetto, risulta di più incerta determinazione- raggiunge valori inferiori alla metà rispetto ai pannelli in cui sono presenti anche giunti verticali (confronto fra pannelli tipo -1- e tipo -8-): ciò per il mancato contributo della resistenza della malta all’innesto fra giunto orizzontale e verticale. Peraltro, la mancanza dei giunti verticali non influenza altrettanto sensibilmente i carichi di rottura, che risultano in media inferiori solo del 15% rispetto agli analoghi per pannelli con giunti anche verticali (vedi tabella 6), mentre il minimo carico di rottura è stato rilevato in un pannello di tipo -1- con giunti sia orizzontali che verticali (vedi tabella 4).

- I pannelli realizzati con elementi 8x20x50 a fori verticali (tipo -3-) (tramezza POROTON®) hanno esibito un comportamento diverso e carichi di fessurazione e di rottura notevolmente più elevati rispetto ai pannelli, di uguale spessore ed altezza, realizzati con elementi disposti a fori orizzontali: ciò parrebbe dipendere dal fatto che il distacco al livello della fessura non è completo per la presenza della malta nei fori che, per effetto di ingranamento, limita l’apertura della fessura e contribuisce ad irrigidire il pannello (fig. 18).

- Le pareti di elementi forati cm 12x25x25 (tipo -4- e -6-) presentano diagrammi con andamento piuttosto irregolare: ciò in conseguenza delle successive rotture delle cartelle interne degli elementi in laterizio (figg. 14 e 17).

- I pannelli realizzati con elementi forati cm 8x12x25 non intonacati (tipo -2-) si presentano meno rigidi rispetto agli analoghi costruiti con forati cm 8x25x25 (tipo -1-) per la presenza di un maggior numero di strati di malta; i carichi di fessurazione e di rottura dei primi risultano di poco più bassi (fig. 23).

- I pannelli alti 280 cm arrivano a fessurazione per valori dei momenti massimi molto più alti che non gli analoghi alti 350 cm: ciò è giustificato dal fatto che, per motivi geometrici, in pannelli più bassi, il funzionamento ad arco, che si sovrappone al funzionamento a trave, si esplica con maggiore efficacia. La grande deformabilità laterale influenza anche la resistenza a rottura, che risulta molto ridotta nei pannelli più alti (figg. 21 e 22).

- La qualità della malta nei pannelli non intonacati, almeno per i due tipi utilizzati, non pare influenzare né il comportamento ai bassi carichi né i carichi di rottura (pannelli tipo -5-, tabella 5 e fig. 15), giacché la fessurazione avviene per la perdita di aderenza fra malta e laterizio, che evidentemente è poco influenzata dalla resistenza della malta e molto più dalle condizioni di posa; per carichi elevati il fattore più rilevante è la deformabilità della malta piuttosto che la sua resistenza.

Nei pannelli intonacati, invece, la malta di migliore qualità fornisce maggiore rigidezza al pannello e maggiori carichi di fessurazione e di rottura: i pannelli di elementi forati cm 8x12x25 intonacati con malta di tipo 3 esibiscono comportamenti poco dispersi e nettamente superiori rispetto a quelli con elementi forati intonacati con malta tipo 2 (fig. 23). - Dopo la formazione delle fessure, quindi di un meccanismo nello schema di trave inflessa, la resistenza laterale dei pannelli è legata all’instaurarsi del funzionamento ad arco, schematizzato in fig. 24, che determina un comportamento non lineare, con grandi spostamenti laterali e carichi di rottura talvolta molto più alti del carico di fessurazione. Il contributo dell’effetto arco dipende essenzialmente dai rapporti spessore-altezza del pannello: infatti, a parità di altri fattori, quanto più le bielle compresse sono vicine alla condizione di allineamento, tanto più rapidamente si accrescono le deformazioni con conseguente raggiungimento della crisi. Ciò è mostrato dal confronto del comportamento di pannelli analoghi con altezze diverse (figure 21 e 22): l’abbattimento della rigidezza e della resistenza ultima è notevolmente più grande nei pannelli di 8 cm di spessore (-66%) che non in quelli di spessore 12 cm (-25%).

- Nel comportamento alla rottura, le dimensioni degli elementi laterizi e le modalità di posa, a parità di spessore della parete, non hanno un’influenza determinante; infatti, pannelli realizzati con elementi forati cm 8x12x25 presentano carichi di rottura mediamente inferiori del 10% rispetto a quelli di elementi forati cm 8x25x25; nei pannelli con giunti di malta solo orizzontali, il carico di rottura si riduce di circa il 15% rispetto agli analoghi con giunti anche verticali.

Influenza molto maggiore presenta il tipo di elemento laterizio: come già rilevato in merito al comportamento per bassi carichi, i pannelli realizzati con gli elementi cm 8x20x50 a fori verticali (tramezza POROTON®) risultano molto più resistenti (quasi del 200%) degli altri di spessore 8 cm. - La presenza dell’intonaco aumenta notevolmente la resistenza dei pannelli: per la parete intonacata sui due lati – spessore 8+2 cm – la resistenza media è all’incirca il doppio rispetto all’analoga per pannelli non intonacati – spessore 8 cm. Per pannelli di altezza 280 cm, la resistenza della parete intonacata di spessore 8+2 cm è addirittura maggiore di quella di spessore 12 cm priva di intonaco; non altrettanto si verifica per le pareti più alte dove il rapporto spessore/altezza gioca un ruolo determinante.

La ricerca è stata svolta nell’ambito di una convenzione fra Università di Pisa e Laterservice s.r.l.

Le prove sperimentali sono state effettuate presso il Laboratorio Ufficiale per le esperienze dei materiali da costruzione del Dipartimento di Ingegneria Strutturale, con la collaborazione dei tecnici Luca Barsotti, Giulio Benedini, Michele Di Ruscio, Roberto Lazzerini, Luciano Pagni, Franco Pratelli.